| 2008年02月26日 | |

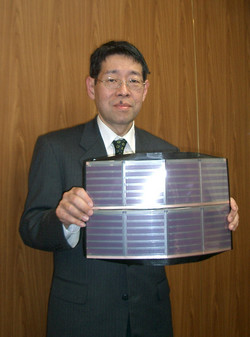

| 昭和電工など3社、大面積・薄型プラスチック太陽電池フィルム開発 | |

| 【カテゴリー】:経営(新製品/新技術) 【関連企業・団体】:昭和電工 |

|

昭和電工は26日、藤森工業、ペクセル・テクノロジーズ(桐蔭横浜大学ベンチャー企業、本社:横浜市)と共同で、高速・低コストの印刷方式で製造可能な、プラスチック色素増感型太陽電池モジュールの大面積化に成功したと発表した。2009年度中にも薄型フレキシブル太陽電池としてサンプル供給を開始する予定だ。 このプラスチック色素増感型太陽電池素子には、約15ミクロンメートルの厚さのナノ結晶構造酸化チタン半導体層を発電層としてフィルム上に成膜する。 これまで酸化チタン半導体層の成膜には、真空条件や高温焼成などのため大型設備が必要だったが、今回、ぺクセル社が昭和電工と共同開発した特殊ペーストを使用することにより、大型設備を使用せず低コストの常温付近での印刷塗工による半導体層の成膜が可能となった。昭電はこのペーストの主原料である酸化チタン高結晶性ナノ粒子をぺクセル社に供給する。 試作した太陽電池の特長は、高い性能を維持しながら光透過性(シースルー性)をもち、薄いフィルム状のために、窓やパネルなどに設置して発電するフィルムとして利用できる点にある。また、カラーデザイン加工が容易なため、フィルムを多様な色にデザインをすることもできる。 透明にするため、基板のプラスチックフィルムには、従来の ITO(酸化インジウムスズ)透明導電膜に代えて、表面抵抗を20分の1以下まで低減したメタルマイクログリッド構造を持つ新規の透明導電膜を採用した。 この透明導電膜は、真空条件を必要としない常温大気圧下の印刷塗工で作製し、太陽電池用基板として高い集電効率を発揮する。この導電膜技術はペクセル社と藤森工業が開発した。 透明導電プラスチックフィルムは、液晶ディスプレイ用、タッチパネル用の基板として需要が増しているが、開発した新しい透明導電フィルムは75%以上の高い光透過率を維持しながら、シート抵抗は、タッチパネルに用いられるITO被覆PETフィルムの100分の1から500分の1程度(0.3オーム)と低く、かつ電極用基板としての化学的安定性が高いことが特長。また、これまでの電極用ITO-PETフィルム(シート抵抗20オーム以下)に比べ、低コスト、かつ、ロールツーロール式の高速生産が可能となる。 太陽電池に用いる透明電極には、低い表面抵抗(10オーム以下)が求められ、高い抵抗値は出力を押し下げる原因となっていたが、今回極めて低い抵抗の基板が実現したことにより、大面積太陽電池素子でも、高い性能が維持できる。 ペクセル社は、これらの特殊塗布用ペーストや透明プラスチックフィルム基板等の技術を用いた集積型太陽電池モジュールを開発し、あわせて、精密な封止技術によってモジュールの開口率(発電可能な面積が全体の面積に占める割合)を従来の約80%から90%以上に飛躍的に改善することで、発電性能の高性能化に成功した。 また、薄膜構造によって電解液等の材料使用量を従来より低減することで、製造の低コスト化が可能となった。 今回開発した軽量フレキシブルの色素増感型プラスチック太陽電池は、モジュールユニットとして幅0.8メートル、長さ2.1メートルという世界最大のサイズで、厚さは0.5ミリ、重量は1平方メートルあたり800gと太陽電池としては最も軽く、屋内に設置しても高い電圧(100V以上)を出力する。 なお、同製品は2月27日から29日、東京ビッグサイトで開催される第1回国際太陽電池展(PV EXPO2008)の会場に設置し公開する。 プラスチック太陽電池は、軽量で割れない特長と安全性によって、携帯機器やパソコン、ゲーム機器など市場が急拡大する分野でのユビキタス電源としてニーズが高まっている。 従来のシリコンやCIGSなどの固体素子では製造ラインが高コストであるために、これらのコンシューマー分野で求められる太陽電池の低価格化には限界があった。 ペクセル社は藤森工業と協力し、このフィルムを用いた太陽電池試作ラインを設置し、2009年度中に量産を開始する予定となっている。 ニュースリリース参照 http://www.chem-t.com/fax/images/tmp_file1_1203999685.doc |